Строительство несущих стен в доме из газобетона: требования и особенности кладки

Такой эффект достигается за счёт того, что в смесь вводится алюминиевая пудра, которая образует в изделиях пузырьки воздуха.

Такие блоки хорошо держат тепло, поэтому неудивительно, что их всё чаще используют при возведении стен. Но здесь есть одно условие: правильно подобрать толщину стены.

Содержание

Нормы и требования

При возведении стен из газобетона нужно опираться на СНиП №3.03.01-87 и СТО 501-52-01-2007. Согласно этим нормативным документам, высота зданий из газоблоков, сделанных путём автоклава, допускается не выше 5 этажей или 20 м.

Также согласно нормативу определяется прочность газобетонных блоков:

- для наружных стен в 5-этажном доме могут использоваться блоки с прочностью минимум В3,5 и классом цементно-песчаного раствора не ниже М100;

- для стен в 3-х этажном здании – прочность не ниже В2,5, класс раствора – не ниже М75;

- для стен в 2-х этажном доме – прочность минимум В2, класс раствора – М50.

Для кладки наружных стен нельзя использовать блоки для перегородок. Они гораздо меньше по толщине и просто не созданы для того, чтобы выдерживать нагрузку от веса здания.

Для возведения несущих стен здания с одним этажом нужно использовать толщину блока не меньше 300 мм. При чём это правило относится не только к жилым помещениям, но и к хозпостройкам.

Для строительства стен цокольных этажей рекомендуется приобретать элементы с плотностью D600 и маркой прочности В3,5. Толщина таких изделий должна быть не меньше 300-400 мм. При постройке нежилых зданий можно применять блоки немного низшей плотности D500 с толщиной от 300 мм.

На следующем фото видно, что газобетон – экономный материал, поскольку его для обеспечения теплоизоляции здания нужно гораздо меньше, чем того же кирпича, керамзитобетона или дерева.

Что нужно для возведения?

Для качественной кладки необходимо иметь не только хорошие навыки и умения, но и хорошие расходные материалы и инструменты. Они могут существенно облегчить работу каменщика.

Материалы для кладки:

- газоблоки нужной толщины, прочности и плотности;

- цементно-песчаный раствор (цемент, песок, вода, пластификаторы, добавки);

- клеящая смесь – специальный клей, который уменьшает толщину слоя между элементами и делает соединение между ними крепче;

- арматура или армирующая сетка – для укрепления стены и увеличения его прочности.

Инструменты для работы:

- Ножовка или пила с твёрдыми зубчиками – для подрезки блоков и придания им нужных или нестандартных размеров. Можно использовать ножовку по дереву для резки изделий. Хотя качество подрезки будет не очень ровным, но на эксплуатационные показатели материала и его долговечность это никак не повлияет.

- Киянка или резиновый молоток – предназначен для выравнивания элементов и их подгонке по одной ровной линии.

- Дрель или миксер с насадкой – для замеса цементно-песчаного раствора или перемешивания клеящей смеси с водой.

- Зубчатый шпатель и ковшик – для нанесения раствора на изделия и разравнивания смеси по поверхности блоков.

- Тёрка – для счёсывания выступов и бугров на отдельных элементах в целях идеального примыкания изделий.

- Штроборез – для прорезывания в элементах специальных отверстий или канавок для прокладки арматурных прутьев.

- Строительные уровни – для выравнивания элементов по вертикали и горизонтали. Можно использовать как обычные, так и водяные уровни.

- Рулетка и карандаш – для разметки блоков с их последующей подрезкой.

Инструкция по кладке наружных конструкций

Наружные стены будут принимать на себя весь основной удар от дождей и снега, поэтому перед кладкой первого ряда нужно обязательно уложить гидроизоляционный слой на основание, который будет шире фундамента.

Иначе, если не позаботиться о надёжной защите фундамента от воды, то нижние ряды будут активно впитывать влагу, эта влага зимой станет замерзать, а затем опять оттаивать. Такие процессы неизбежно приведут к разрушению первых рядов кладки, а соответственно, и всего здания.

В качестве гидроизоляции можно также использовать битумную мастику.

В наружных и внутренних несущих стенах первый ряд нужно укладывать не на клеящую смесь, а на цементно-песчаный раствор:

- Во-первых, этим можно добиться создания ровной поверхности, особенно там, где разница перепада высот больше 5 мм.

- Во-вторых, такой раствор придаст большей крепости всему зданию. Толщина цементно-песчаного слоя может быть в пределах 20 мм.

Раствор нужно наносить на наружную и внутреннюю сторону блока, а середину лучше оставить пустой, чтобы можно было легко выставить элемент в нужное положение. Также это снизит теплопотери, поскольку внутри будет находиться воздух.

Последующие ряды можно укладывать уже на клеящую смесь, чтобы сделать примыкающий слой минимальным (толщиной 2-3 мм).

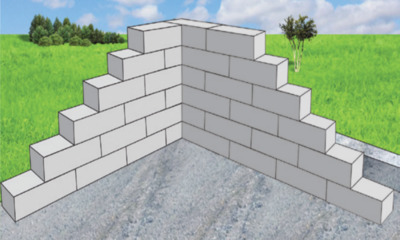

Кладка наружных несущих стен начинается с угла. Для проверки ровности кладки угла по плоскости используется порядовка. А каждый положенный ряд контролируется уровнями и натянутым шнуром.

Наносить клей нужно зубчатым шпателем, чтобы впоследствии было легче выдавить остатки лишнего раствора или клея.

Кладка наружной и внутренней несущей стены зачастую выполняется в один блок. При этом показатель морозостойкости должен быть выше F35. Можно делать кладку в 2 блока для возведения наружной стены. Тогда теплоизоляция увеличится в 2 раза и не нужно стену дополнительно утеплять.

Для предотвращения образования трещин в наружных несущих стенах, нужно каждые 2-3 ряда укладывать армирующие прутья либо сетку.

Проблемы и ошибки

Все проблемы и ошибки, которые могут возникнуть во время работы, можно разделить на категории. Разберем каждую подробно.

Нарушающие целостность

Самая опасная, поскольку она может привести к разрушению целого здания. Ошибки могут начинаться уже на этапе проектирования. Например, если заложить неправильный фундамент, стены могут начать трескаться в процессе эксплуатации из-за движения грунта.

Поэтому, оптимальным вариантом для стен из газоблока является монолитный фундамент из железобетона. Фундамент должен быть залит на плотно утрамбованный грунт. Также должны быть убраны все корни деревьев, чтобы они не подорвали основание и не нарушили его целостность. А ещё заранее должна быть продумана дренажная система, чтобы сливные воды не попали под фундамент и не поспособствовали его отсырению.

При возведении наружных стен в сейсмоопасных зонах важно не забывать проводить армирование каждые 2-3 ряда. При чём тонкая проволока не подойдёт, поскольку она не предупредит появление трещин. Для этих целей нужна прочная арматура.

Понижающие эксплуатационные показатели здания

Заключаются в неправильном утеплении здания, которое не утепляет, а наоборот, снижает теплоизоляцию. Обычно строители любят запечатывать газоблок, утепляя его кирпичом либо пенополистиролом (пумпаном).

Однако, практика показала, что подобное утепление приводит к обратному. Через 10 лет здание станет холоднее, чем было бы до утепления. А ещё через пару десятилетий утепляющий материал начнёт изнутри потихоньку расслаиваться.

Самый лучший вариант утепления – пенопласт и декоративный слой штукатурки. Все сквозные щели наружных несущих стен обязательно должны быть заделаны монтажной пеной.

Ошибкой будет также размазывание раствора или клеящей смеси по поверхности блока. Это чревато созданием неоднородной структуры, а затем появления микротрещин в штукатурном слое. Остатки лишнего клея нужно после высыхания убирать шпателем.

Повышающие трудовые и денежные растраты

Такие ошибки сводятся к увеличению трудовых и финансовых затрат. Эти ошибки на целостность конструкции не влияют, но в бюджете может образоваться дыра. Поэтому нужно выбирать качественные материалы, которые имеют сертификацию и соответствуют требованиям ГОСТ.

В каждой партии бракованных или побитых элементов не должно быть больше 5% от общего количества изделий. Иначе, придётся снова тратиться и приобретать новую партию материала.

Плюсы и минусы газобетонных блоков

Особенности состава смеси, технологии производства и физических свойств материала обеспечивают газобетонный блок высокими эксплуатационными показателями:

Хорошая теплоизоляция.

- Точность размеров.

- Быстрые сроки строительства. В отличие от кирпичей, которые меньше по размеру, газоблоки больше, поэтому их легче и быстрее укладывать.

- Небольшой вес газобетонных блоков снижает нагрузку на основание, в отличие от кирпичей.

- Газоблоки – это пожаробезопасный материал. Поэтому их использование в качестве наружной или внутренней несущей стены – безопасно для жизни людей и целостности здания.

Недостатки газоблока:

- Из-за пористости материала, блок может легко впитывать влагу от дождей и снега. Поэтому важно позаботиться о хорошей влагозащите стены.

- В местах высоких нагрузок элементы могут давать трещину, поэтому нужно правильно выбрать толщину стены и обеспечить её армирование.

Заключение

Газобетон – популярный строительный материал, который отличается лёгким весом, хорошей теплоизоляцией, шумоизоляцией и пожаробезопасностью. Благодаря ему можно быстро возвести долговечное и надёжное здание.

Ещё газобетон позволяет воплотить в жизнь самые смелые и креативные дизайнерские решения. А правила его кладки были изложены выше. Поэтому читателю остаётся только превратиться из теоретика в практика.

naeli.ru

naeli.ru

Хорошая теплоизоляция.

Хорошая теплоизоляция.